Elektrifizierung in der Automobilindustrie

Das öffentliche Bewusstsein für die globale Erwärmung und das dringende Anliegen, eine saubere Umwelt zu schaffen und zu erhalten, haben weltweit zu einer Reihe von Rechtsvorschriften geführt, die die Automobilhersteller zwingen, die CO2-Emissionen zu senken. Neben der Verbesserung des Kraftstoffverbrauchs, der Verkleinerung von Motoren und der Herstellung leichterer Fahrzeuge müssen sich die Automobilhersteller neuen Technologien zuwenden, um diese Emissionsbeschränkungen zu bewältigen. Ein rascher Anstieg der Entwicklung, Herstellung und Umsetzung von Batterie-Elektrofahrzeugen (BEV) zeigt, dass Elektrofahrzeuge nicht nur die Zukunft, sondern auch die Gegenwart sind. Die Automobilindustrie steht vor kolossalen Veränderungen, und bald könnte sich unsere Wahrnehmung von Autos und Transport völlig ändern.

ISCAR, ein Unternehmen mit langjähriger Erfahrung in der Herstellung von Metallschneidwerkzeugen, bietet einzigartige, innovative Lösungen für die neue BEV-Industrie. Als führender Anbieter produktiver und kostengünstiger Bearbeitungslösungen ist ISCAR bestrebt, mit allen neuen Trends und Technologien auf dem Laufenden zu bleiben und Teil einer helleren, grüneren Zukunft zu sein.

Im Folgenden finden Sie eine Liste einiger gängiger Komponentenbearbeitungsprozesse in der BEV-Industrie und einiger der führenden möglichen Bearbeitungslösungen und Empfehlungen für jedes Teil.

Stator-Gehäusebearbeitung

Einer der bemerkenswertesten Trends des Elektrofahrzeugantriebs ist seine Einfachheit. Es gibt viel weniger bewegliche Teile im Vergleich zum herkömmlichen Verbrennungsmotor (ICE), daher reduzieren sich Herstellungszeit, und Kosten dramatisch bei der Herstellung von BEVs.

Eine der Hauptkomponenten eines Elektromotors ist das Motorgehäuse (Stator) aus Aluminium. Ein spezieller Ansatz ist erforderlich, um die kritischen Schlüsseleigenschaften dieses Teils in Bezug auf Leichtgewicht, Haltbarkeit, Duktilität, Oberflächengüte und Präzision, einschließlich geometrischer Toleranzen, zu erreichen. Die teilweise hohle Form stellt eine zusätzliche Herausforderung dar und die Aufrechterhaltung niedriger Schnittkräfte ist für Rauheits- und Zylindrizitätsanforderungen unerlässlich.

Die komplette Bearbeitungslösung von ISCAR für diesen Prozess hat die Transformation vom standardteuren Drehmaschinen-basierten Prozess zu einem wirtschaftlichen Bearbeitungszentrum erleichtert. Unser Ziel ist es, Verschrottungsteile zu reduzieren und ein optimales CPK-Verhältnis zu erreichen. (Process Capability Index- Herstellerfähigkeit, Teile innerhalb der erforderlichen Toleranz zu produzieren.)

Hauptdurchmesser Reaming

Die anspruchsvollste Aufgabe bei der Bearbeitung des Aluminium-Statorgehäuses ist das Bohren und Reiben des Hauptdurchmessers. Aufgrund des Trends, Maschinen mit geringer Leistung zu verwenden, erfordern der große Durchmesser und der lange Überhang des Werkzeugs kreatives Denken, um Gewicht und Spindellast bei gleichbleibender Steifigkeit zu minimieren. Exotische Materialien wie Titan und Kohlefaser werden für den Werkzeugkörper sowie das geschweißte Rahmendesign verwendet.

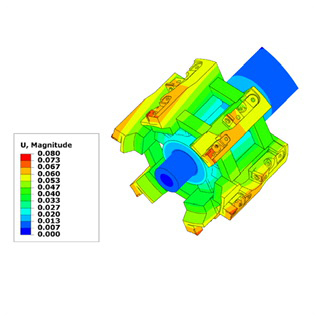

Die Verwendung der Finite-Elemente-Methode (FEM) hilft, die mit dieser anspruchsvollen Anwendung verbundenen Hindernisse zu lösen, indem die Berücksichtigung vieler Parameter ermöglicht wird, wie Z. B. Schnittkräfte, Verschiebungsfeld während der Bearbeitung, Eigenfrequenz und maximale Verformung.

Lagersitz Reiben nach der Montage

Im Gegensatz zum ICE erzeugt der Elektromotor sein maximales Drehmoment aus einem stehenden Start. Dies bedeutet, dass es kein komplexes Übertragungssystem erfordert, um zu arbeiten. Ein einfaches Reduktionsgetriebe reicht für das durchschnittliche Elektrofahrzeug. Dieses Reduktionsgetriebe befindet sich zwischen dem Statorgehäuse und der Zahnradabdeckung.

Um die Konzentrizität zwischen Lagersitzen des Stators und der Zahnradabdeckung zu erhalten, muss der Reaming-Vorgang in derselben Bearbeitungssequenz durchgeführt werden.

Für diesen Vorgang bietet ISCAR ein spezielles "Push and Pull" - Reaming-Werkzeug mit einstellbaren PCD-Klingen, die es schaffen, die geometrischen Toleranzen in verschiedenen Innendurchmessern auf diesem Aluminiumteil beizubehalten.

Rotordrehen

Der Rotor besteht aus vielen gestapelten Platten aus Elektrostahl. Laminierungsplatten werden anstelle eines festen Körpers verwendet, um Stromverluste zu reduzieren. Die Oberfläche muss vollständig sauber von Spänen, Öl, Wasser, Staub oder Schmutz sein, und Kühlmittelflüssigkeit kann nicht verwendet werden, nur Luft. Dies ist eine Herausforderung, da viel Wärme auf der Schneidfläche erzeugt wird und die fragmentierten Späne an der Oberfläche kleben. Die Anforderungen an die Oberflächengüte für diesen unterbrochenen Drehvorgang bleiben streng.

ISCAR hat diese Herausforderungen überwunden, indem es ein kombiniertes Werkzeug mit Kühlmittellöchern sowohl oben als auch unten auf der Schneidkante entwickelt hat, um die Chips abzukühlen und wegzublasen. Die beiden Rundeneinsätze werden für Halb- und Endoperationen positioniert, wodurch eine hervorragende Oberflächengüte entsteht.

Batteriegehäuse Bohren

Da Batterien Kraftstoff als Energiequelle für Fahrzeuge ersetzen, ist das Batteriegehäuse ein integraler Bestandteil des Fahrzeugdesigns. Große Größe und geringes Gewicht Anforderungen machen Aluminium eine natürliche Wahl für die Herstellung dieses Teils. Aber beim Umgang mitHigh-End-Supersportwagenoder Sportwagen zählt jede Gewichtseinheit. Deshalb setzen einige Automobilhersteller auf den Einsatz von kohlenstofffaserverstärktem Kunststoff (CFK), der ein geringeres Gewicht, eine hohe Steifigkeit und eine geringere Wärmeleitfähigkeit als Aluminium bietet.

ISCAR verfügt über eine breite Palette von Werkzeugen, die speziell für die Maschine von Aluminium und CFK entwickelt wurdenund produktive und wirtschaftliche Lösungen für jede Anwendung bieten. Beispielsweise bietet die SUMOCHAM-Indexbohrlinie für die benötigten Bohrlöcher eine Vielzahl von Geometrien, die für bestimmte Materialien geeignet sind. Zum Bohren Vonluminum sind ICN-Köpfe mit einer scharfen Schneidkante und polierter Rechenfläche ausgelegt. ICG-Köpfe verfügen über einen Chip-Splitter für eine bessere Spanentfernung bei der Arbeit mit einem langen Überhang. Zum Bohren von CFK ist eine spezielle ICF-g-Eometrie mit Diamantbeschichtung erhältlich - dieser Bohrkopf wurde entwickelt, um alle typischen CFK-Bearbeitungsfehler wie Delamination zu überwinden.

Die Automobilindustrie hat bereits begonnen, ihre Richtung zu ändern und sich auf die neue herausfordernde Ära der BEV-Produktion zuzubewegen.

Der Einsatz modernster Technologie und innovativer Lösungen von ISCAR wird den Teilehersteller der Branche voraus halten und ihm helfen, sich schnell an die wachsenden Veränderungen für einen saubereren, umweltfreundlicheren und gesünderen Wohnort anzupassen.

ISCAR, ein Unternehmen mit langjähriger Erfahrung in der Herstellung von Metallschneidwerkzeugen, bietet einzigartige, innovative Lösungen für die neue BEV-Industrie. Als führender Anbieter produktiver und kostengünstiger Bearbeitungslösungen ist ISCAR bestrebt, mit allen neuen Trends und Technologien auf dem Laufenden zu bleiben und Teil einer helleren, grüneren Zukunft zu sein.

Im Folgenden finden Sie eine Liste einiger gängiger Komponentenbearbeitungsprozesse in der BEV-Industrie und einiger der führenden möglichen Bearbeitungslösungen und Empfehlungen für jedes Teil.

Stator-Gehäusebearbeitung

Einer der bemerkenswertesten Trends des Elektrofahrzeugantriebs ist seine Einfachheit. Es gibt viel weniger bewegliche Teile im Vergleich zum herkömmlichen Verbrennungsmotor (ICE), daher reduzieren sich Herstellungszeit, und Kosten dramatisch bei der Herstellung von BEVs.

Eine der Hauptkomponenten eines Elektromotors ist das Motorgehäuse (Stator) aus Aluminium. Ein spezieller Ansatz ist erforderlich, um die kritischen Schlüsseleigenschaften dieses Teils in Bezug auf Leichtgewicht, Haltbarkeit, Duktilität, Oberflächengüte und Präzision, einschließlich geometrischer Toleranzen, zu erreichen. Die teilweise hohle Form stellt eine zusätzliche Herausforderung dar und die Aufrechterhaltung niedriger Schnittkräfte ist für Rauheits- und Zylindrizitätsanforderungen unerlässlich.

Die komplette Bearbeitungslösung von ISCAR für diesen Prozess hat die Transformation vom standardteuren Drehmaschinen-basierten Prozess zu einem wirtschaftlichen Bearbeitungszentrum erleichtert. Unser Ziel ist es, Verschrottungsteile zu reduzieren und ein optimales CPK-Verhältnis zu erreichen. (Process Capability Index- Herstellerfähigkeit, Teile innerhalb der erforderlichen Toleranz zu produzieren.)

Hauptdurchmesser Reaming

Die anspruchsvollste Aufgabe bei der Bearbeitung des Aluminium-Statorgehäuses ist das Bohren und Reiben des Hauptdurchmessers. Aufgrund des Trends, Maschinen mit geringer Leistung zu verwenden, erfordern der große Durchmesser und der lange Überhang des Werkzeugs kreatives Denken, um Gewicht und Spindellast bei gleichbleibender Steifigkeit zu minimieren. Exotische Materialien wie Titan und Kohlefaser werden für den Werkzeugkörper sowie das geschweißte Rahmendesign verwendet.

Die Verwendung der Finite-Elemente-Methode (FEM) hilft, die mit dieser anspruchsvollen Anwendung verbundenen Hindernisse zu lösen, indem die Berücksichtigung vieler Parameter ermöglicht wird, wie Z. B. Schnittkräfte, Verschiebungsfeld während der Bearbeitung, Eigenfrequenz und maximale Verformung.

Lagersitz Reiben nach der Montage

Im Gegensatz zum ICE erzeugt der Elektromotor sein maximales Drehmoment aus einem stehenden Start. Dies bedeutet, dass es kein komplexes Übertragungssystem erfordert, um zu arbeiten. Ein einfaches Reduktionsgetriebe reicht für das durchschnittliche Elektrofahrzeug. Dieses Reduktionsgetriebe befindet sich zwischen dem Statorgehäuse und der Zahnradabdeckung.

Um die Konzentrizität zwischen Lagersitzen des Stators und der Zahnradabdeckung zu erhalten, muss der Reaming-Vorgang in derselben Bearbeitungssequenz durchgeführt werden.

Für diesen Vorgang bietet ISCAR ein spezielles "Push and Pull" - Reaming-Werkzeug mit einstellbaren PCD-Klingen, die es schaffen, die geometrischen Toleranzen in verschiedenen Innendurchmessern auf diesem Aluminiumteil beizubehalten.

Rotordrehen

Der Rotor besteht aus vielen gestapelten Platten aus Elektrostahl. Laminierungsplatten werden anstelle eines festen Körpers verwendet, um Stromverluste zu reduzieren. Die Oberfläche muss vollständig sauber von Spänen, Öl, Wasser, Staub oder Schmutz sein, und Kühlmittelflüssigkeit kann nicht verwendet werden, nur Luft. Dies ist eine Herausforderung, da viel Wärme auf der Schneidfläche erzeugt wird und die fragmentierten Späne an der Oberfläche kleben. Die Anforderungen an die Oberflächengüte für diesen unterbrochenen Drehvorgang bleiben streng.

ISCAR hat diese Herausforderungen überwunden, indem es ein kombiniertes Werkzeug mit Kühlmittellöchern sowohl oben als auch unten auf der Schneidkante entwickelt hat, um die Chips abzukühlen und wegzublasen. Die beiden Rundeneinsätze werden für Halb- und Endoperationen positioniert, wodurch eine hervorragende Oberflächengüte entsteht.

Batteriegehäuse Bohren

Da Batterien Kraftstoff als Energiequelle für Fahrzeuge ersetzen, ist das Batteriegehäuse ein integraler Bestandteil des Fahrzeugdesigns. Große Größe und geringes Gewicht Anforderungen machen Aluminium eine natürliche Wahl für die Herstellung dieses Teils. Aber beim Umgang mitHigh-End-Supersportwagenoder Sportwagen zählt jede Gewichtseinheit. Deshalb setzen einige Automobilhersteller auf den Einsatz von kohlenstofffaserverstärktem Kunststoff (CFK), der ein geringeres Gewicht, eine hohe Steifigkeit und eine geringere Wärmeleitfähigkeit als Aluminium bietet.

ISCAR verfügt über eine breite Palette von Werkzeugen, die speziell für die Maschine von Aluminium und CFK entwickelt wurdenund produktive und wirtschaftliche Lösungen für jede Anwendung bieten. Beispielsweise bietet die SUMOCHAM-Indexbohrlinie für die benötigten Bohrlöcher eine Vielzahl von Geometrien, die für bestimmte Materialien geeignet sind. Zum Bohren Vonluminum sind ICN-Köpfe mit einer scharfen Schneidkante und polierter Rechenfläche ausgelegt. ICG-Köpfe verfügen über einen Chip-Splitter für eine bessere Spanentfernung bei der Arbeit mit einem langen Überhang. Zum Bohren von CFK ist eine spezielle ICF-g-Eometrie mit Diamantbeschichtung erhältlich - dieser Bohrkopf wurde entwickelt, um alle typischen CFK-Bearbeitungsfehler wie Delamination zu überwinden.

Die Automobilindustrie hat bereits begonnen, ihre Richtung zu ändern und sich auf die neue herausfordernde Ära der BEV-Produktion zuzubewegen.

Der Einsatz modernster Technologie und innovativer Lösungen von ISCAR wird den Teilehersteller der Branche voraus halten und ihm helfen, sich schnell an die wachsenden Veränderungen für einen saubereren, umweltfreundlicheren und gesünderen Wohnort anzupassen.